Mittefunktsionaalsete või halvasti töötavate vooluahelate tõrkeotsingul saavad insenerid sageli käitada simulatsioone või muid analüüsitööriistu, et vooluringi skemaatilisel tasemel arvesse võtta. Kui need meetodid probleemi ei lahenda, võivad isegi parimad insenerid olla hämmingus, pettunud või segaduses. Olen ka seda valu kogenud. Sarnaste ummikseisude vältimiseks lubage mul tutvustada teile lihtsat, kuid väga olulist nõuannet: hoidke see puhtana!

Mida ma sellega mõtlen? Sellegipoolest võivad teatud PCB-de kokkupanemisel või muutmisel kasutatavad materjalid põhjustada tõsiseid vooluahela funktsionaalsusprobleeme, kui PCB-d ei hoita korralikult puhtana. Selle nähtuse üks levinumaid probleeme on voog.

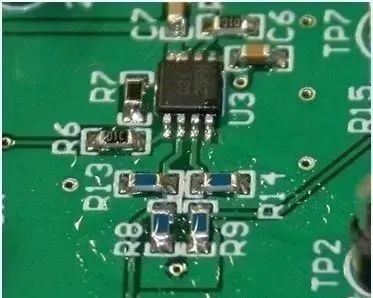

Joonisel 1 on kujutatud PCB-d, millel on liiga palju räbusti jääke.

Flux on keemiline aine, mida kasutatakse komponentide jootmisel PCB-le. Kahjuks võib räbusti, kui seda pärast jootmist ei eemaldata, halvendada PCB pinna isolatsioonitakistust, põhjustades protsessis ahela jõudluse tõsist halvenemist!

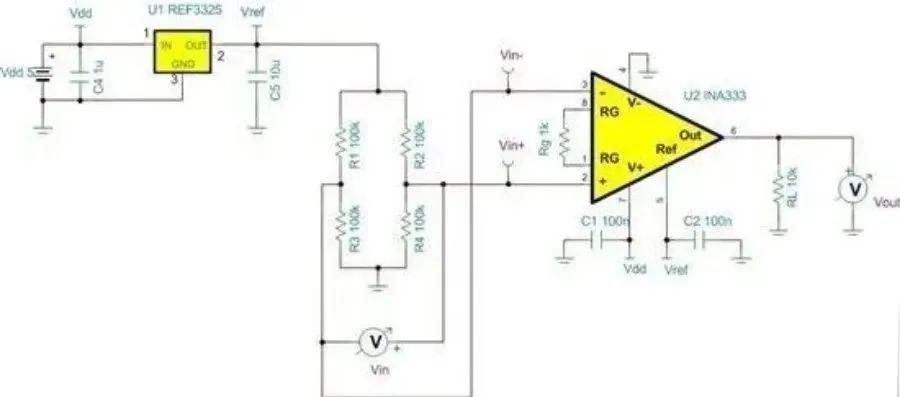

joonis 2

Joonisel 2 on katseahel, mida kasutasin voo saastumise tulemuste demonstreerimiseks. Tasakaalustatud Wheatstone'i sillavõrk, mis aktiveeritakse 2,5 V võrdluspingega, emuleerib suure takistusega sillaandurit. Diferentsiaalsilla anduri väljundid VIN+ - VIN- saab ühendada INA333-ga võimendusega 101V/V. Ideaalses maailmas, kuna sild on tasakaalus, on VIN+ - VIN- = 0V. Kuid voo saastumine võib põhjustada tegeliku sillaanduri pinge aja jooksul aeglaselt triivida.

Selles testis salvestasin pärast kokkupanekut ka VIN- ja VOUT-i muutused ühe tunni jooksul pärast erinevat puhastusastet:

1.Ei ole puhas;

2.Puhastage käsitsi ja kuivatage õhu käes;

3. Ultraheli puhastamine, õhu kuivatamine, küpsetamine.

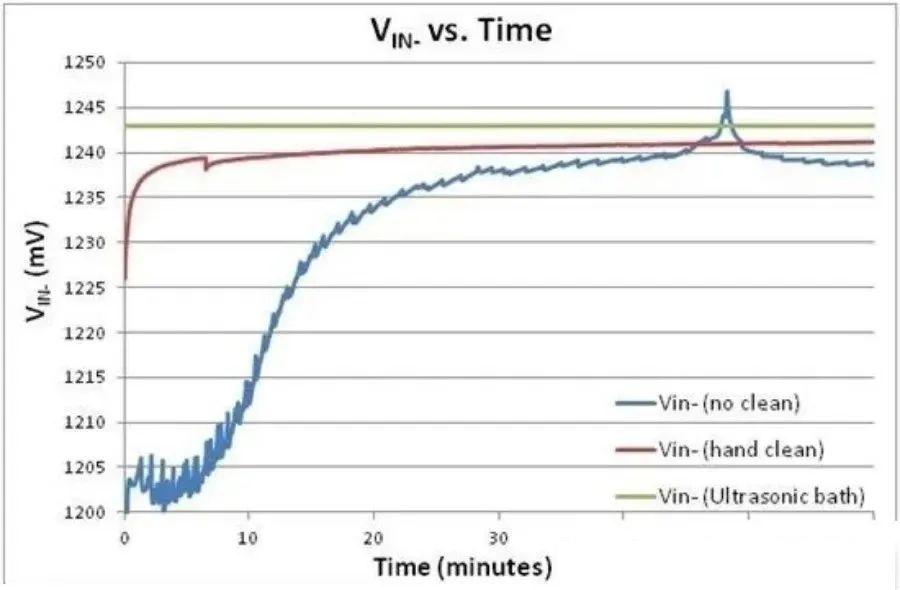

joonis 3

Nagu on näha jooniselt 3, mõjutab voo saastumine tõsiselt sillaanduri väljundvõimsust. Ilma puhastamise või käsitsi puhastamiseta ei saavutanud sillaanduri pinge kunagi oodatavat pinget ligikaudu VREF/2, isegi pärast ühetunnist stabiliseerimisaega. Lisaks on puhastamata trükkplaatidel märkimisväärne välismüra kogumine. Pärast ultrahelivanniga puhastamist ja täielikku kuivatamist oli sillaanduri pinge kivikindel.

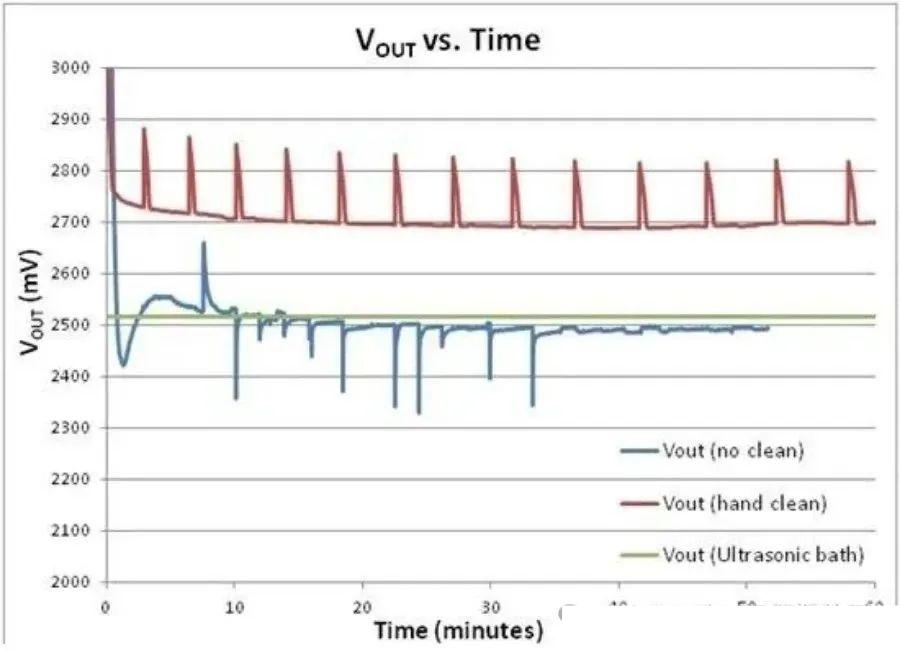

joonis 4

1. Puhastamata plaatidel esinesid alalisvoolu vead, pikad settimisajad ja tugev välismüra;

2. Käsitsi puhastatud trükkplaatidel on kummaline väga madala sagedusega müra. Lõpuks leidsin põhjuse – see oli testimisrajatise sees olev kliimaseade!

3.Ootuspäraselt toimisid korralikult puhastatud ja kuivatatud lauad väga hästi, katse ajal ei esinenud triivimist.

Kokkuvõttes võib voo vale puhastamine põhjustada jõudluse tõsist halvenemist, eriti ülitäpsete alalisvooluahelate puhul. Nagu kõigi käsitsi kokkupandud või muudetud PCBde puhul, kasutage lõplikuks puhastamiseks kindlasti ultrahelivanni (või sarnast meetodit). Küpsetage kokkupandud ja puhastatud PCB-d veidi kõrgemal temperatuuril, et eemaldada pärast õhukompressori abil kuivatamist jääkniiskus. Tavaliselt küpsetame 70°C juures 10 minutit.

See lihtne näpunäide "hoidke see puhtana" peaks aitama teil kulutada oluliselt vähem aega tõrkeotsingule ja rohkem aega suurepäraste ja ülitäpse vooluringide kujundamisele!

Xuange elektroonikaon pühendunud sellele, et saada maailma juhtivaks magnetkomponentide tootjaks, pakkudes mitte ainult standardtooteid, vaid ka kohandatud disainiteenuseid, et võimaldada klientidel saavutada parimaid tulemusi. Kõik toodetes kasutatud materjalid on läbinud UL/CEsertifitseerimineja on enne saatmist läbinud range testimise ja kontrolli, et tagada stabiilne kvaliteet ja veenda kliente. See on usaldusväärne pikaajaline partner suurematele peavoolu toiteallikate tootjatele!

Tootega seotud küsimuste korral vaadake paluntoote leht, olete samuti oodatudvõtke meiega ühendustalloleva kontaktteabe kaudu vastame teile 24.

https://www.xgelectronics.com/products/

William (müügi peadirektor)

186 8873 0868 (rakendus Whats/We-Chat)

E-Mail: sales@xuangedz.com liwei202305@gmail.com

(Müügijuht)

186 6585 0415 (rakendus Whats/We-Chat)

E-Mail: sales01@xuangedz.com

(Turundusjuht)

153 6133 2249 (rakendus Whats/We-Chat)

E-Mail: sales02@xuangedz.com

Postitusaeg: 17. aprill 2024